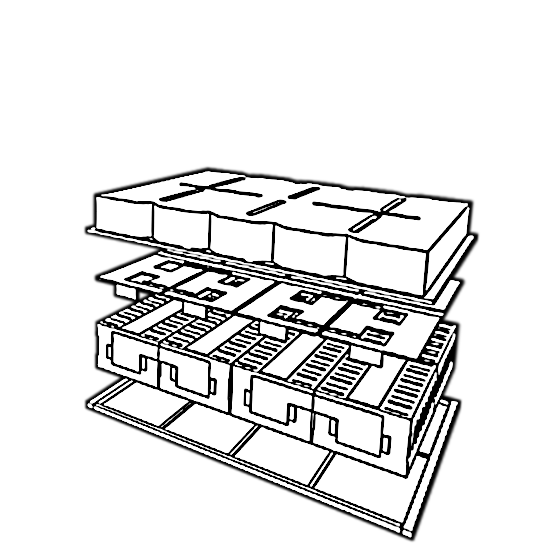

Der Technologiewandel hin zu Elektrifizierung, Digitalisierung und Vernetzung der Mobilität geht einher mit großen Umbrüchen für die Beschäftigten im traditionellen Mobilitätssektor. Die Batterieindustrie ist ein zukunftsweisender Sektor, der Fachkräften eine attraktive Perspektive bietet. Im Zuge der Transformation der Automobilität entsteht ein aufstrebendes Batterieökosystem in Deutschland und Europa, das sich mit innovativen Technologien und einer nachhaltigen Wertschöpfung etablieren will. Dafür werden immense Investitionen getätigt, die zwischen 3 bis 4 Millionen Arbeitsplätze in Europa schaffen, bzw. vorhandene Arbeitsplätze umwandeln sollen.

Die Einhaltung von fairen Arbeitsbedingungen, fairer Bezahlung und Gleichbehandlung aller Arbeitnehmerinnen und Arbeitnehmer wird dabei von zentraler Bedeutung sein. Zudem müssen Unternehmen gezielte Aus- und Weiterbildungsmöglichkeiten schaffen, um qualifiziertes Personal zu gewinnen und zu halten. Der hohe Kompetenzbedarf der neu entstehenden Stellen erstreckt sich über die gesamte Wertschöpfungskette und ist nicht nur fachspezifisch, sondern auch interdisziplinär geprägt. Kenntnisse über übergeordnete Themen wie Digitalisierung und Nachhaltigkeit werden daher zusätzlich benötigt.

The technology shift towards electrification, digitalisation and networking of mobility is accompanied by major upheavals for employees in the traditional mobility sector. The battery industry is a forward-looking sector that offers skilled workers attractive prospects. In the course of the transformation of the automotive industry, an ever expanding battery ecosystem is emerging in Germany and Europe that aims to establish itself with innovative technologies and sustainable value creation. Immense investments are being made for this, which are expected to create between 3 and 4 million jobs in Europe or transform existing jobs.

The observance of fair working conditions, fair payment and equal treatment of all workers will be of central importance. In addition, companies must create targeted education and training opportunities to attract and retain qualified staff. The high level of competence required for the newly created positions extends across the entire value chain and is not only subject-specific, but also interdisciplinary. Knowledge of overarching topics such as digitalisation and sustainability is therefore additionally required.